地址:上海市奉賢區(qū)青村鎮(zhèn)星火公路188號1幢

陳經(jīng)理:15021366229

地址:上海市奉賢區(qū)青村鎮(zhèn)星火公路188號1幢

陳經(jīng)理:15021366229 陳經(jīng)理:18616962314

QQ:76667015

網(wǎng)址:mm595.cn

Email:[email protected]

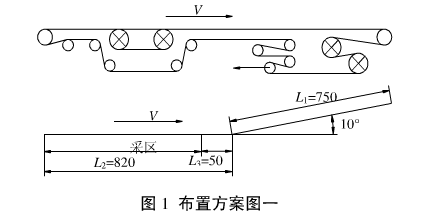

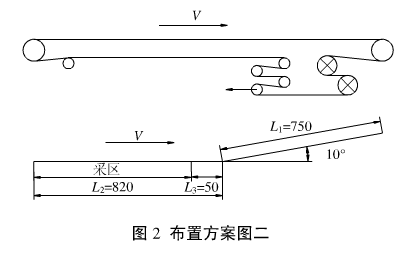

平面轉(zhuǎn)彎可伸縮皮帶輸送機驅(qū)動布置合理選擇

- 皮帶輸送機撕裂故障及其防護措施分析2018-11-15

- 滾筒輸送機的發(fā)展及現(xiàn)狀研究(二)2018-11-15

- 滾筒輸送機的發(fā)展及現(xiàn)狀研究(一)2018-11-15

- 皮帶輸送機固體物料稱重給料系統(tǒng)設(shè)計初探2018-11-01

- 摩擦式積放滾筒輸送機裝置的設(shè)計2018-11-01

- 滾筒輸送機PLC控制技術(shù)在空調(diào)生產(chǎn)系統(tǒng)中的應(yīng)用2018-11-01